O que é uma Engrenagem?

Engrenagens são elementos de máquinas, também chamadas de rodas dentadas, que transferem força e rotação de um eixo a outro em um sistema de transmissão de potência ou movimento. Elas transmitem o movimento por meio de sucessivos engates de dentes, que atuam como pequenas alavancas. Na OTMZA, podem ser utilizadas em projetos mecânicos de desenvolvimento de produto por exemplo.

A função de uma engrenagem é transferir força ou torque através da rotação de um eixo. Elas funcionam em pares, passando a força de um eixo motriz para um eixo movido. A velocidade de rotação e o torque transmitidos variam conforme a relação de diâmetros do par de engrenagens, cujos dentes necessitam ter o mesmo formato.

Classificação das Engrenagens

Existem 3 formas de classificar engrenagens:

1) Quanto à sua geometria, ou macro geometria: aqui as engrenagens se dividem em cilíndricas, retas e cônicas.

2) Quanto à geometria dos dentes: podem ter formato reto, helicoidal, espiral, entre outros.

3) Quanto à disposição dos eixos do par de engrenagens: os eixos podem estar dispostos de forma paralela, interseccionada ou concorrente, e até reversa (nem um nem outro).

Quanto ao Engrenamento

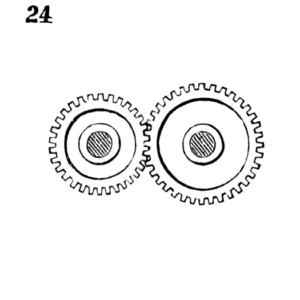

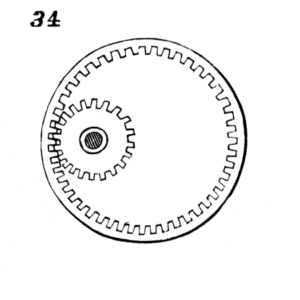

O engrenamento se refere à forma na qual um par de engrenagens se conecta, podendo ele ser interno ou externo.

Engrenamento externo: uma engrenagem se encontra adjacente à outra e ambas giram em sentidos opostos. Este seria o jeito “convencional” de se pensar em engrenagens.

Engrenamento interno: uma engrenagem se encontra “dentro” da outra e ambas giram no mesmo sentido. Pode-se imaginar uma engrenagem anel, com dentes na parte de dentro, e uma outra engrenagem em contato com essa parede interna de forma que, caso uma das engrenagens gire, a outra girará no mesmo sentido.

Eixos Paralelos

TIPO 1: ENGRENAGEM CILÍNDRICA DE DENTES RETOS

Este tipo de engrenagem só pode ser utilizado em eixos paralelos, porém seu engrenamento pode ser tanto externo quanto interno. É o tipo de engrenagem mais simples de ser produzido, o que significa que também é o mais barato. Uma desvantagem sua é o ruído produzido pelo contato brusco entre os dentes, que só aumenta conforme a velocidade de giro.

Contudo, devido à linha de contato dos dentes ser paralela aos eixos, esse tipo de engrenagem não é capaz de transmitir forças axiais. Isso faz com que os mancais de eixo não precisem ser reforçados. Além disso, o contato entre os dentes é quase desprovido de deslizamento, fazendo desta engrenagem a mais eficiente em termos energéticos.

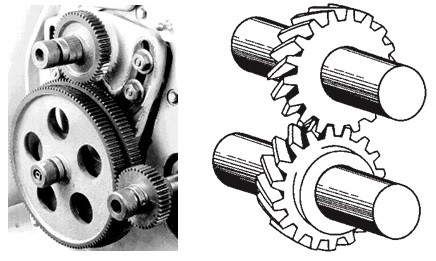

TIPO 2: ENGRENAGEM CILÍNDRICA HELICOIDAL

Comparada a de dentes retos, a engrenagem helicoidal é notável pela quase ausência de ruído. Isso é devido ao contato gradual entre seus dentes, que faz com que ela seja silenciosa até em velocidades elevadas. Além disso, ela é capaz de suportar torques mais altos por causa da maior área de contato entre os dentes, dessa forma sendo mais resistente.

Todavia, a maior complexidade envolvida na sua produção faz com que seja uma opção mais cara, e a maior área de contato dos dentes é contrabalanceada por maiores perdas energéticas por deslizamento. Somado a isso, está o fato de que essa geometria gera cargas axiais que tendem a separar as duas engrenagens. Para isso é necessário utilizar mancais de eixo mais robustos. Isso pode ser contornado caso se usem engrenagens helicoidais duplas, no formato de V, que anulam as forças ao longo dos eixos.

TIPO 3: CREMALHEIRA

A cremalheira, ou engrenagem linear, é basicamente uma barra dentada, também podendo ser vista como uma engrenagem de raio infinito. Em conjunto com um pinhão, ela é responsável por transformar o movimento circular deste em movimento linear, ou vice-versa. Ambos podem possuir dentes retos ou helicoidais.

Eixos Concorrentes

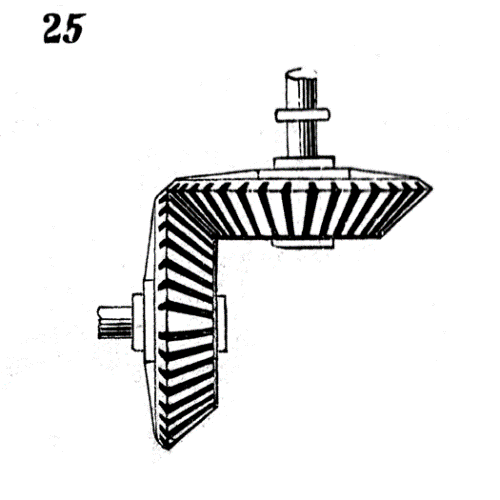

TIPO 4: ENGRENAGEM CÔNICA DE DENTES RETOS

Engrenagens cônicas são geralmente utilizadas em conjunto de eixos concorrentes, ou seja, quando se quer mudar a direção dos eixos, alterando-se o ângulo do eixo de saída com relação ao de entrada. No caso das de dentes retos, o encaixe deve ser feito de forma cautelosa, exigindo alta precisão na montagem, já que estas engrenagens estão mais sujeitas ao emperramento e ao desencaixe.

Ainda, como o impacto se dá em um dente por vez, o desgaste pode se provar acentuado. Por isso, esse tipo de engrenagem não é recomendado para cargas e velocidades elevadas.

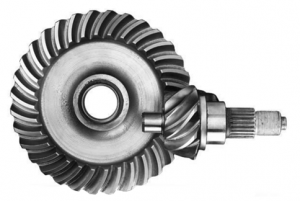

TIPO 5: ENGRENAGEM CÔNICA DE DENTES HELICOIDAIS

Comparada à engrenagem cilíndrica helicoidal, a sua variante cônica possui atributos parecidos quando comparada à de dentes retos. Primeiramente há a diminuição considerável do ruído durante seu funcionamento. Além disso, a maior área de contato permite que maiores cargas sejam aplicadas e que o conjunto possa girar a velocidades mais elevadas.

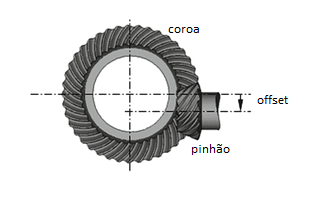

Quanto ao "Offset" das Engrenagens

Quando falamos em engrenagens dispostas em eixos reversos, ou seja, nem paralelos nem concorrentes, podemos nos referir a um valor de ‘offset’, que nada mais é do que a distância do eixo do pinhão (engrenagem menor) em relação ao eixo da coroa (engrenagem maior).

Esse valor vai desde um offset zero, em que os dois eixos estão interseccionados, até um offset máximo, em que o pinhão está à máxima distância do eixo da coroa. Vale ressaltar que, quanto maior o offset, menor é a eficiência energética do conjunto.

Eixos Reversos

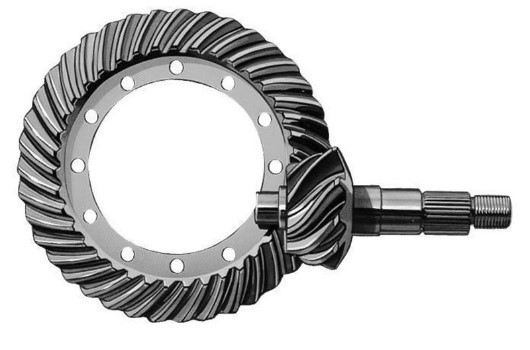

TIPO 6: ENGRENAGENS HIPÓIDES E ESPIRÓIDES

Essas engrenagens são como as cônicas, porém possuem seus eixos descentralizados. Sua principal vantagem é a redução do espaço tomado em relação a uma cônica comum. Por isso são aplicadas, por exemplo, nos sistemas de diferencial automotivo, junto ao eixo cardan. Devido ao deslizamento considerável que as engrenagens sofrem, elas necessitam de lubrificação forçada para conter o calor gerado.

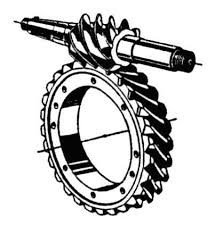

TIPO 7: COROA E SEM-FIM

Este sistema utiliza-se do princípio de máximo offset visto anteriormente. Nele, o movimento é transmitido completamente por atrito de deslizamento, o que significa que aquece muito e precisa de lubrificação constante. Ele também possui o mais baixo rendimento de todos os pares de engrenagem vistos.

Contudo, ele é capaz de estabelecer as maiores relações de transmissão. Por exemplo: uma volta da coroa para cada 300 voltas do sem-fim, ou ainda mais.

Ficou mais interessado sobre o assunto? Percebe o uso incorreto ou não ajustado de engrenagens em máquinas da sua empresa? Faça um diagnóstico gratuito com nossa equipe de consultores!