Antes de partir para o tema de erros na automação industrial, vamos passar uma breve visão do que se trata.

Sempre que lidamos com qualquer tarefa operacional, a automação pode trazer inúmeras vantagens competitivas. Tornar um processo automático ajuda reduzir custos, aumentar produção e, consequentemente, ser mais eficiente. Na indústria, tudo isso tem um peso ainda maior, afinal, o número de processos e atividades operacionais é enorme.

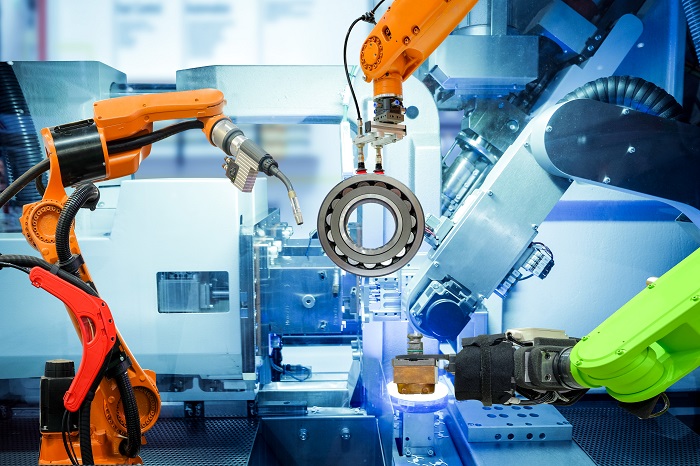

A automação industrial é definida como a tecnologia que utiliza sistemas mecânicos, eletrônicos e computadorizados para operação e controle da produção.

Assim, possui como objetivo aumentar a eficiência dos processos, assegurar a qualidade dos produtos e maximizar a produção, com melhores condições de segurança e menores consumo de energia e emissão de resíduos.

Porém, alguns cuidados devem ser tomados para o correto uso da automação industrial, e é isso que iremos abordar agora.

Mapeamento das etapas dos processos

Caso os projetos de automação industrial não passem por um detalhado mapeamento, será inviável definir quais as etapas que poderão ser melhoradas e como melhorá-las de fato.

Esse mapeamento depende da avaliação da linha de produção da indústria como um todo, levando em consideração o trabalho compartilhado entre os diferentes setores. É necessário mapear todos os processos com precisão e levar todas as condições de contorno e necessidades específicas da indústria em questão.

Ainda, é preciso fazer o rastreamento de atividades manuais ou que necessitam de retrabalho, identificando ineficiências e desperdícios na cadeia produtiva.

Dimensionamento do processo

Para que o sistema seja dimensionado da forma mais correta possível, é estritamente necessário conhecer as métricas do processo atual ou objetivado.

Medidas como tempo gasto por unidade, número de operadores no processo, matéria-prima utilizada, peças retrabalhadas e, principalmente, a capacidade instalada precisam ser conhecidas para que o sistema seja dimensionado de maneira correta.

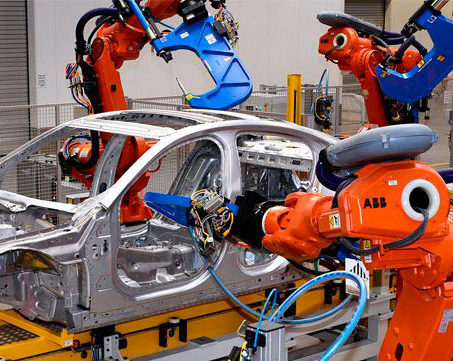

Uma vez que o trabalho realizado por máquinas possui a capacidade de operar 24 horas por dia, 7 dias por semana e 365 dias por ano, com apenas pequenas e programadas pausas para averiguação e manutenção do produto, a produção consegue ser muito mais eficiente.

Todas essas métricas precisam ser aliadas a uma análise de mercado. Deve-se saber quantas unidades do produto o mercado absorve, ou em quanto pretende-se crescer as vendas e, consequentemente, a produção. Assim, são questões fundamentais para elaborar a melhor solução para o negócio e maximizar o payback do investimento.

Atenção ao projeto mecânico

Um erro bastante recorrente quando se trata de projetos de automação industrial é direcionar atenção total ao software e aos componentes eletrônicos que viabilizam essa automação. Dessa maneira, delegando ao segundo plano uma avaliação minuciosa do projeto de máquinas e dispositivos especiais que compõem todo o processo.

É fatídico que a automação industrial tem obtido avanços tecnológicos relacionados a sistemas inteligentes de monitoramento e controle cada vez maiores.

Entretanto, não se pode negligenciar a importância do minucioso estudo do projeto mecânico das máquinas e dispositivos especiais. Caso não sejam projetados corretamente, podem colocar em risco o sucesso de todo o projeto de automação industrial da empresa.

A consequência disso é a perda de eficiência, paradas nas linhas de produção e o aumento de custos, que resultam em prejuízos ainda maiores para as empresas.

Planejamento para implementação

Depois de mapeados os processos, identificadas as necessidades e viabilizada a melhor solução, é fundamental planejar a implementação apropriada do sistema de automação.

Felizmente, hoje, os softwares de projeto possibilitam projetar e visualizar de forma completa o projeto como um todo e nos mínimos detalhes.

Essas plataformas envolvem desde a parte mecânica, até a integração eletrônica. Além disso, é possível prever colisões e encontrar a resistência mecânica quando sobre cargas ou esforços e, assim, dimensionar o projeto corretamente assegurando sua implementação.

Adequação de acordo com a necessidades

Com soluções das mais variadas possíveis, a automação industrial possui uma imensa área de atuação e pode ser aplicada a praticamente qualquer negócio. E, justamente por isso, que faz-se extremamente necessário adequar o sistema a vários fatores específicos, como características do produto, necessidades de produção, parâmetros de interesse, tamanho da empresa e processo produtivo.

Um exemplo disso são os sistemas de máquinas-ferramenta CNC (Comando Numérico Computadorizado). Amplamente utilizados nos diversos setores da indústria, possuem aplicações na lapidação de joias, fabricação de peças automotivas, modelos utilizados na indústria naval, fabricação de materiais bélicos, aeronáutica e mercado aeroespacial.

Entretanto, as necessidades desses setores são muito diferentes. Logo, o sistema deve ser adaptado para atingir os objetivos de cada um. Para isso, são priorizados diferentes parâmetros em cada aplicação.

Assim, é fundamental um bom alinhamento entre as expectativas do cliente e a empresa responsável pela automação do processo.

Por fim, a automação industrial traz uma imensa vantagem competitiva para quem consegue implementá-la. Mas, para isso, é necessário estar atento aos possíveis erros. Ainda, é essencial ter uma equipe profissional e motivada, com experiência para coordenar todos os recursos disponíveis, bem como o andamento do projeto.