Os componentes mecânicos de fixação são extremamente necessários e indispensáveis na indústria, pois são os responsáveis atuantes na montagem final das máquinas em geral, sejam elas simples ou complexas, garantindo a união das peças. Mas afinal, o que são, quais são, e para que servem, os componentes mecânicos de fixação?

Os componentes mecânicos de fixação, como já citado, basicamente garantem a união das peças, sendo esses, podendo ser de dois tipos: componentes de fixação fixa e componentes de fixação móvel.

Os componentes móveis possibilitam que a união das peças possa ocorrer sem maiores danos e problemas, podendo ser montadas e desmontadas com praticidade. Os exemplos mais comuns de componentes de fixação móveis são parafusos, porcas, arruelas e cupilhas (contrapinos).

Já os componentes fixos acabam por serem o oposto aos móveis, uma vez que ao serem colocados, não podem ser retirados e nem reaproveitados, podendo, se isso ocorrer, haver danos às peças. Os exemplos mais comuns de componentes de fixação fixos são rebites, pinos, cavilhas e chavetas.

Agora falaremos então um pouco sobre alguns dos principais componentes mecânicos de fixação: os parafusos, porcas e rebites.

⦁ Sobre os parafusos e porcas:

O parafuso de rosca helicoidal foi sem dúvida uma invenção mecânica extremamente importante. Ele é a base dos parafusos de potência, que transformam o movimento angular em movimento linear para transmitir potência ou desenvolver grandes forças (prensas, macacos, etc…), e os fixadores rosqueados, um elemento importante em junções não permanentes.

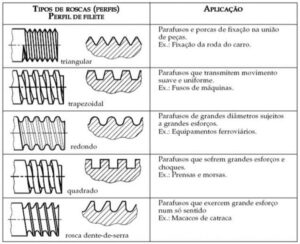

– Os padrões de roscas:

O passo é a distância entre formas adjacentes de rosca medida paralelamente ao áxis da rosca.

O diâmetro maior é o maior diâmetro de uma rosca de parafuso, o diâmetro menor (raiz) é o menor diâmetro de uma rosca de parafuso e o diâmetro de passo é um diâmetro teórico entre os diâmetros maiores e menores.

O avanço não mostrado, é a distância que a porca se move paralelamente ao áxis do parafuso quando a porca dá uma volta. Para uma rosca única, o avanço é o mesmo que o passo.

Um produto de rosqueado múltiplo, contém dois ou mais cortes de rosca, um ao lado do outro. Produtos padronizados como parafusos, parafusos de porca e porcas tem uma única rosca. Parafusos de rosqueado duplo tem um avanço igual a duas vezes o passo, um parafuso de rosqueado triplo tem um avanço igual a três vezes o passo, e assim por diante.

Todas as roscas são feitas de acordo com a regra da mão direita, a menos que o contrário seja indicado. O ângulo de rosca é 60° e as cristas das roscas podem ser planas ou arredondadas.

A geometria de roscas de perfis métricos M e MJ, em que o perfil M (substitui a classe polegada) é o perfil básico da ISSO 68 com roscas simétricas de 60°; enquanto que o perfil MJ tem um filete arredondado na raiz da rosca externa e um diâmetro menor aumentado das roscas interna e externa. Esse perfil é especialmente útil quando é requerida alta resistência à fadiga.

As roscas métricas são especificadas escrevendo-se o diâmetro e o passo em milímetros, nessa ordem. Assim, M12 X 1,75 é uma rosca que tem um diâmetro maior nominal de 12 mm e um passo de 1,75 mm.

Roscas quadradas e Acme, são usadas em parafusos quando a potência deve ser transmitida. Muitas vezes são feitas modificações em ambas as roscas. Por exemplo, a rosca quadrada às vezes é modificada cortando-se o espaço entre os dentes de modo que tenha um ângulo de rosca incluído de 10° a 15°. As roscas Acme são as vezes modificadas para uma forma truncada ao fazer-se os dentes mais curtos. Isso resulta em um diâmetro menor aumentado e um parafuso um pouco mais forte.

– Mecânica dos parafusos de potência:

O parafuso de potência é um dispositivo usado em maquinaria para transformar o movimento angular em movimento linear, e usualmente, para transmitir potência. Algumas aplicações incluem os parafusos de avanço de tornos mecânicos e parafusos para morsa, prensas e macacos.

Uma aplicação de parafusos de potência, ocorre por exemplo, para um macaco movido à eletricidade.

Um parafuso de potência de rosca quadrada com uma só rosca tendo um diâmetro médio, um passo, um ângulo de avanço, e um ângulo de hélice, é carregado por uma força axial de compressão.

– Fixadores rosqueados:

Parafusos de Rosca de Máquina

Os parafusos de rosca de máquina em polegada, são geralmente disponíveis em tamanhos de nº 0 até cerca de 3/8. A cabeça hexagonal de um parafuso com rosca de haste totalmente roscada é ligeiramente mais fina que aquela de um parafuso de porca com cabeça hexagonal.

Parafusos de Porca de Cabeça Hexagonal

Os parafusos de porca de cabeça hexagonal, tem como propósito travar duas ou mais partes juntas. A carga de travamento estica ou alonga o parafuso de porca, em que a carga é obtida ao torcer a porca até que o parafuso se alongue até o limite elástico.

As porcas hexagonais classificam-se também em diversos tamanhos e dimensões. O material da porca deve ser selecionado cuidadosamente para ser compatível com aquele parafuso. Durante o aperto, a primeira rosca da porca tende a carregar todas a carga; mas o escoamento ocorre com algum enrijecimento decorrente do trabalho a frio que tem lugar, e a carga é eventualmente dividida entre cerca de três roscas de porca. Por essa razão, jamais deve-se reutilizar porcas; de fato, pode ser perigoso fazê-lo.

⦁ Sobre os rebites:

Um rebite é geometricamente composto por uma haste cilíndrica de metal, com cabeça presa em uma das extremidades.

A aplicação do rebite ocorre através da deformação (achatamento) da extremidade em que a cabeça está posicionada, preenchendo então o buraco pré-perfurado, ocorrendo também, a expansão em até 1,5 vezes de seu diâmetro original, ao ser preso.

Há vários tipos de rebites, dentre eles alguns bem conhecidos, como: o rebite sólido, o rebite de repuxo, e o rebite semi-tubular.

– Rebite sólido:

Um dos mais utilizados e antigo tipo de rebite da indústria. Com um formato geométrico ligeiramente simples, é composto basicamente por uma haste cilíndrica de metal com uma cabeça presa em uma das extremidades. O rebite sólido também é muito famoso, uma vez que sempre ilustrado em desenhos animados e filmes, já que era utilizado na carcaça dos aviões comerciais e de guerra, em locomotivas e trens, e em submarinos também.

– Rebite de repuxo:

Um dos mais utilizados rebite da indústria. Com um formato geométrico um pouco diferente, é composto por uma haste cilíndrica (tubular) que se junta à uma espécie de mandril (ferramenta usada para arrematar e calibrar furos). O rebite de repuxo é muito utilizado na indústria automotiva, além de ser utilizado para a união de chapas, e até fabricação de eletrodomésticos. O seu processo de aplicação é considerado muito econômico. A aplicação ocorre quando, ao ser colocado no local desejado, o mandril é puxado e retirado, fazendo com que a cabeça do rebite se expanda, e consequentemente trave.

– Rebite semi-tubular:

O rebite semi-tular tem o formato geometricamente semelhante ao rebite sólido, porém com um orifício oco na extremidade oposta à extremidade da cabeça do rebite. O orifício oco tem que objetivo reduzir a quantidade de força exigida para a aplicação de tal rebite. O rebite semi-tubular é bastante utilizado na fabricação de peças e projetos que necessitam mobilidade.

(créditos: Elementos de Máquinas de Shigley, 8Ed.; CRV Industrial)