Para realizar um novo projeto, é imprescindível que os engenheiros entendam como os materiais utilizados se comportam quando expostos a situações extremas. Ao projetar uma chave de fenda, por exemplo, é necessário conhecer as propriedades do material utilizado, para que este resista aos esforços sem ser danificado.

O método mais conhecido para se determinar empiricamente as propriedades mecânicas de um material é por meio de ensaios: através de ensaios mecânicos, é possível determinar precisamente o quanto determinado material resiste aos esforços que sua aplicação exige. Outra vantagem é o alto custo benefício que essa prática proporciona- comparado com os resultados produzidos, o investimento necessário para se realizar um ensaio mecânico é baixo.

Existem vários tipos de ensaios mecânicos, alguns dos principais (que serão explicados em seguida) são de tração, compressão e flexão.

Ensaio de tração

Provavelmente o mais utilizado ensaio dentro da engenharia mecânica, mede a deformação de um corpo de prova quando exposto a forças axiais que apontam ao longo do objeto. A força é aumentada até o momento em que o corpo sofre fratura. São obtidos vários dados, como, por exemplo, a relação entre tensão a que o corpo está submetido e a deformação que este sofre; o limite de ruptura (tensão máxima que um corpo sofre sem romper-se); e a fase plástica (momento a partir do qual o corpo sofre uma deformação irreversível).

Provavelmente o mais utilizado ensaio dentro da engenharia mecânica, mede a deformação de um corpo de prova quando exposto a forças axiais que apontam ao longo do objeto. A força é aumentada até o momento em que o corpo sofre fratura. São obtidos vários dados, como, por exemplo, a relação entre tensão a que o corpo está submetido e a deformação que este sofre; o limite de ruptura (tensão máxima que um corpo sofre sem romper-se); e a fase plástica (momento a partir do qual o corpo sofre uma deformação irreversível).Ensaio de compressão

Em alguns casos, a resistência a compressão de uma peça ou suporte pode ser um fator determinante de um projeto. Um ensaio de compressão consiste em comprimir um corpo de prova, a fim de observar a carga máxima suportada por ele.

Em alguns casos, a resistência a compressão de uma peça ou suporte pode ser um fator determinante de um projeto. Um ensaio de compressão consiste em comprimir um corpo de prova, a fim de observar a carga máxima suportada por ele.

Ensaio de flexão

É o oposto dos ensaios de tração e de compressão, e tem como objetivo medir a deformação de um corpo de prova quando exposto a forças na direção radial apontando para dentro do objeto. Entre outros itens, mede-se a deformação em função das forças aplicadas e também a força máxima que a que o objeto resiste sem sofrer uma deformação plástica (quando o corpo não retorna à forma original após a diminuição da carga).

É o oposto dos ensaios de tração e de compressão, e tem como objetivo medir a deformação de um corpo de prova quando exposto a forças na direção radial apontando para dentro do objeto. Entre outros itens, mede-se a deformação em função das forças aplicadas e também a força máxima que a que o objeto resiste sem sofrer uma deformação plástica (quando o corpo não retorna à forma original após a diminuição da carga).Projeto Realizado pela OTMZA:

Ensaio Mecânico de Materiais Compósitos

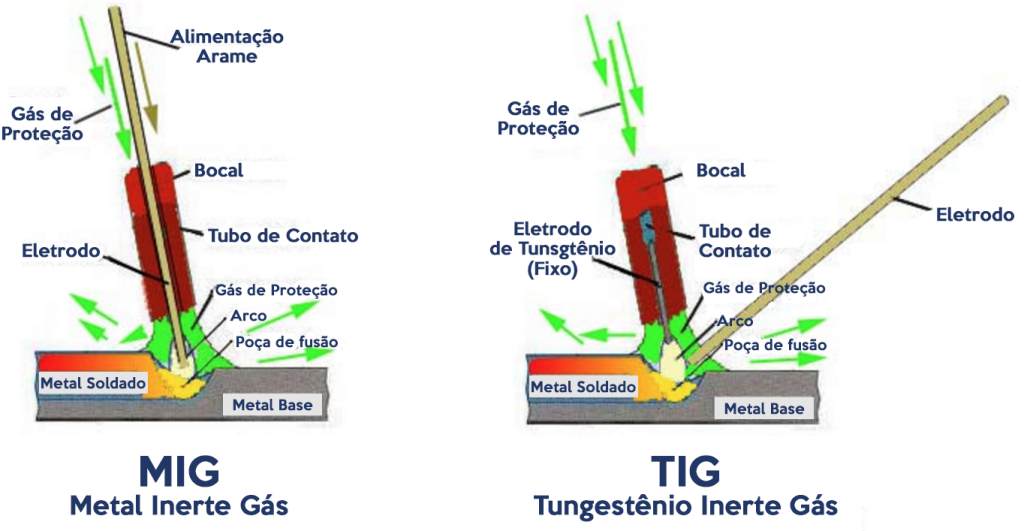

Com o intuito de definir as propriedades de nove laminações de materiais compósitos, a OTMZA realizou ensaios de tração e flexão sobre estas. O projeto foi feito em parceria com um laboratório da UFRGS, e foram feitos o planejamento, preparação de corpos de prova e realização dos ensaios de acordo com normas internacionais. Assim, ao final do projeto foi entregue ao cliente um relatório que continha dados como tensões, deformações e módulos de elasticidade calculados durante o projeto.

Os desenhos técnicos são imprescindíveis para fabricação de um produto: é por meio dele que os desenvolvedores se comunicam com os fabricantes. Em muitos casos, a produção de um item passa por diversos países; em todos esses locais, o entendimento dos desenhos precisa ser o mesmo, para garantir isso, usam-se normas em que linhas e símbolos tem um significado universal.

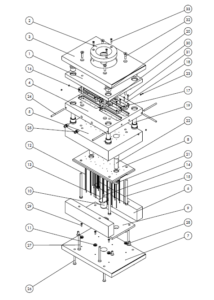

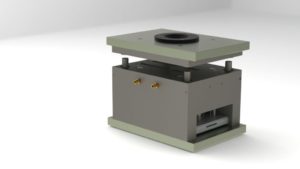

Os desenhos técnicos são imprescindíveis para fabricação de um produto: é por meio dele que os desenvolvedores se comunicam com os fabricantes. Em muitos casos, a produção de um item passa por diversos países; em todos esses locais, o entendimento dos desenhos precisa ser o mesmo, para garantir isso, usam-se normas em que linhas e símbolos tem um significado universal. Atendendo a demanda de um empreendedor, que buscava desenvolver um novo modelo de abraçadeira para tubos, a OTMZA realizou o projeto de uma matriz para injeção de polímero. O projeto foi realizado em software CAD 3D e incluiu os desenhos técnicos 2D para a fabricação. Utilizando a seguinte metodologia – brainstorming para o modelo da abraçadeira; projeto conceitual da abraçadeira para protótipo; projeto da matriz e desenhos técnicos – o projeto deixou o cliente muito mais perto da fabricação do seu novo produto.

Atendendo a demanda de um empreendedor, que buscava desenvolver um novo modelo de abraçadeira para tubos, a OTMZA realizou o projeto de uma matriz para injeção de polímero. O projeto foi realizado em software CAD 3D e incluiu os desenhos técnicos 2D para a fabricação. Utilizando a seguinte metodologia – brainstorming para o modelo da abraçadeira; projeto conceitual da abraçadeira para protótipo; projeto da matriz e desenhos técnicos – o projeto deixou o cliente muito mais perto da fabricação do seu novo produto.

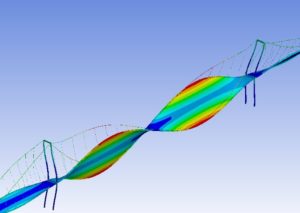

Um dos métodos utilizados para determinar a frequência natural de sistemas mecânicos é a Análise Modal. Uma das vantagens deste método é que não é necessário o conhecimento do carregamento ou das condições de contorno impostas ao sistema. Basta sabermos sua composição e geometria que é possível determinar a frequência natural, isto é possível pois os únicos parâmetros necessários são massa e rigidez.

Um dos métodos utilizados para determinar a frequência natural de sistemas mecânicos é a Análise Modal. Uma das vantagens deste método é que não é necessário o conhecimento do carregamento ou das condições de contorno impostas ao sistema. Basta sabermos sua composição e geometria que é possível determinar a frequência natural, isto é possível pois os únicos parâmetros necessários são massa e rigidez.