Na engenharia mecânica, o conhecimento profundo das propriedades dos materiais é essencial para garantir a segurança e a eficiência das estruturas e produtos que moldam o nosso mundo. Um dos ensaios mecânicos fundamentais nesse campo é o ensaio de tração, que desempenha um papel crucial na determinação da resistência dos materiais e na previsão do seu comportamento sob tensão.

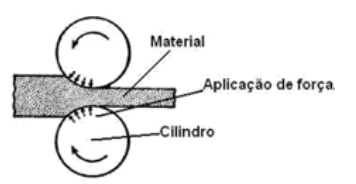

O ensaio de tração é projetado para medir a capacidade de um material resistir a cargas aplicadas que causam deformações por tração. Ele oferece insights valiosos sobre as características mecânicas de um material, incluindo sua resistência à tração, alongamento e módulo de elasticidade. O ensaio envolve a aplicação de uma força uniaxial crescente a um corpo de prova em forma de haste ou fio, geralmente até a sua fratura. Conforme a força é aplicada, o corpo de prova começa a se esticar, e sua mudança de comprimento é registrada ao longo do tempo. A análise das curvas de força versus deformação resultantes fornece informações essenciais sobre como o material responde à tensão.

Assim como o ensaio de flexão, o ensaio mecânico de tração desempenha um papel crucial na engenharia. Ele permite a avaliação precisa da resistência e do comportamento dos materiais sob tensão, o que é fundamental em uma ampla variedade de aplicações, desde o projeto de componentes estruturais até o desenvolvimento de novos materiais. A indústria automobilística, aeroespacial, de construção civil e muitas outras confiam no ensaio de tração para selecionar os materiais adequados e garantir a segurança dos produtos.

Compreender os princípios e procedimentos do ensaio de tração é fundamental para os engenheiros, pois isso possibilita a escolha adequada de materiais e o projeto de estruturas mais seguras e eficientes. À medida que a engenharia continua a evoluir, o ensaio de tração permanece como uma ferramenta indispensável no arsenal de técnicas de análise de materiais. Ao compreender como os materiais se comportam sob tensão, os engenheiros estão capacitados a inovar e criar produtos melhores, mais seguros e mais eficazes, impulsionando o progresso em todas as áreas da engenharia mecânica.

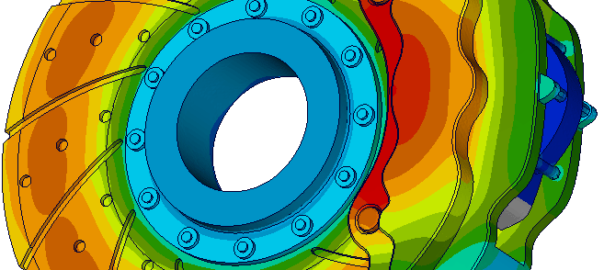

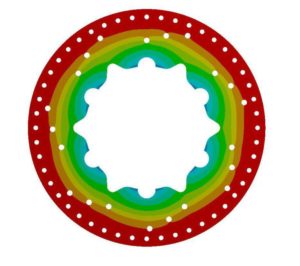

A OTMZA realizou um projeto de análise térmica para a equipe de Formula SAE RS Racing UFRGS. Nesse projeto, então, realizou-se a modelagem do disco de freio utilizado pela equipe no seu veículo de competição. Assim, a partir do modelo, foi possível estimar temperatura e taxa de transferência de calor presentes no disco de freio.

A OTMZA realizou um projeto de análise térmica para a equipe de Formula SAE RS Racing UFRGS. Nesse projeto, então, realizou-se a modelagem do disco de freio utilizado pela equipe no seu veículo de competição. Assim, a partir do modelo, foi possível estimar temperatura e taxa de transferência de calor presentes no disco de freio.

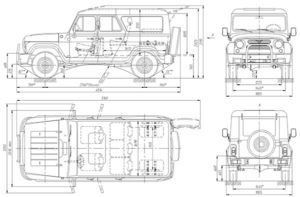

Antigamente, os desenhos técnicos eram feitos todos à mão, apenas com o auxílio de alguns poucos instrumentos e muitas, muitas horas de trabalho. Setores com dezenas de pessoas dedicavam-se exclusivamente a essa tarefa. Alterações posteriores de projeto causavam centenas de horas de retrabalho. Garantir a correta montagem de componentes era um verdadeiro pesadelo.

Antigamente, os desenhos técnicos eram feitos todos à mão, apenas com o auxílio de alguns poucos instrumentos e muitas, muitas horas de trabalho. Setores com dezenas de pessoas dedicavam-se exclusivamente a essa tarefa. Alterações posteriores de projeto causavam centenas de horas de retrabalho. Garantir a correta montagem de componentes era um verdadeiro pesadelo. Com o advento da informática, buscou-se desenvolver processos mais eficientes para substituir o desenho técnico feito a mão. Assim foi criado o desenho assistido por computador, ou CAD (computer assisted drawing). Inicialmente, possibilitou a realização de desenhos de perspectivas bidimensionais dos componentes de maneira virtual. Alterações em projetos passaram a requisitar menos horas de retrabalho, a avaliação de montagens de sistemas passou a ser mais rápida e precisa. Tudo isso ocupando espaços físicos reduzidos, com armazenamento digital de projetos e menor mão-de-obra empregada. A maneira de se projetar ficou mais dinâmica e veloz, resultando em menores ciclos de projeto e possibilitando um desenvolvimento tecnológico acelerado.

Com o advento da informática, buscou-se desenvolver processos mais eficientes para substituir o desenho técnico feito a mão. Assim foi criado o desenho assistido por computador, ou CAD (computer assisted drawing). Inicialmente, possibilitou a realização de desenhos de perspectivas bidimensionais dos componentes de maneira virtual. Alterações em projetos passaram a requisitar menos horas de retrabalho, a avaliação de montagens de sistemas passou a ser mais rápida e precisa. Tudo isso ocupando espaços físicos reduzidos, com armazenamento digital de projetos e menor mão-de-obra empregada. A maneira de se projetar ficou mais dinâmica e veloz, resultando em menores ciclos de projeto e possibilitando um desenvolvimento tecnológico acelerado.