Quando se fala em plástico, qual é a primeira coisa que vem à cabeça? Um copo descartável, Um canudo, ou até mesmo uma cadeira. Produzir um produto em injeção plástica é bem mais complexo do que parece e demanda técnica.

Para que um produto injetado tenha qualidade existem 3 pontos essenciais que devem ser levados em consideração durante todo o projeto: o processo, o molde e o material utilizados.

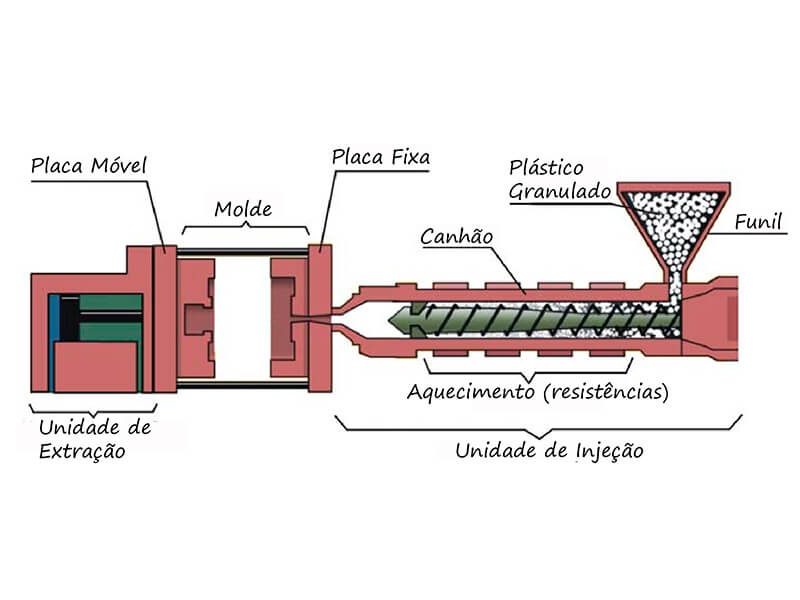

Portanto, entenda o processo e seu ciclo. Em suma, os primeiros passos consistem em fundir o polímero e injetá-lo no molde já fechado. Em seguida, para finalizar, ocorrem o recalque, o o resfriamento, a abertura do molde e a extração da peça.

Sendo assim e pensando no desenvolvimento de um produto injetado, algumas dicas são imprescindíveis para a sua realização.

Lembre-se: Quando a ideia é substituir metais, um um novo projeto é sempre necessário!

ESPESSURA DAS PAREDES

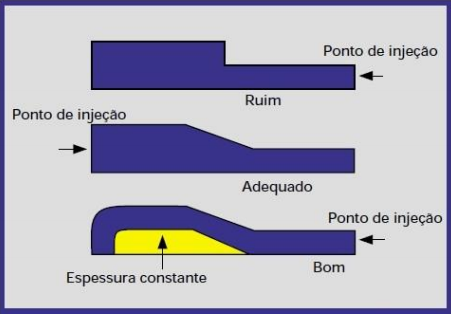

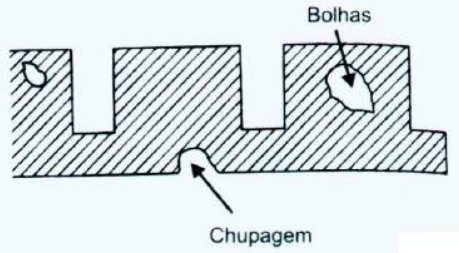

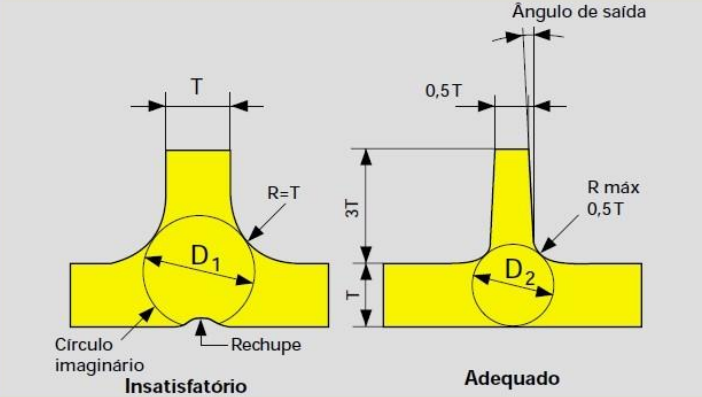

Para dar início, sempre opte por manter a espessura constante para que não haja defeitos. Alguns deles, como o rechupe e as bolhas internas podem diminuir a qualidade ou, até mesmo, invalidar o produto.

Outra dica muito importante para não ocorrer esses defeitos é evitar usar paredes muito grossas. Portanto, se for necessário, use nervuras ou retire material de maneira a ter o formato desejado.

DESMOLDE

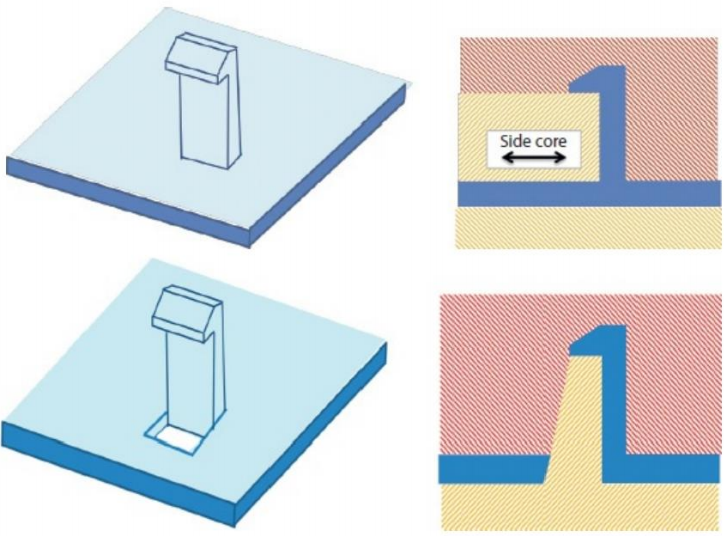

Toda peça plástica tem que ser pensada considerando o ponto de injeção no molde, as direções de extração, se terão gavetas ou não e o que será mais em conta de se realizar. Sempre tentando deixar o molde o mais simples possível.

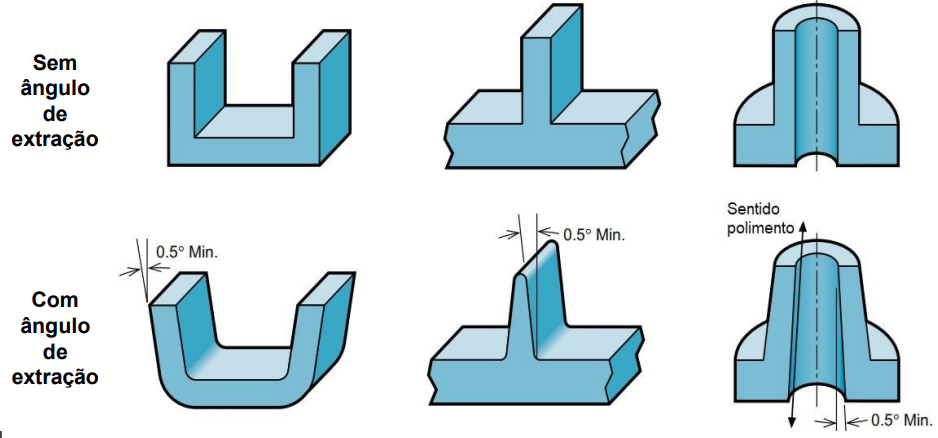

Além disso, é sempre importante inclinar as paredes nas direções de extração para que não ocorra rupturas ou desgaste no produto.

Por exemplo, essa imagem ao lado mostra 2 opções de molde para uma mesma peça, diferenciadas apenas por um furo inferior.

Esta pequena mudança simplifica a quantidade de moldes utilizados e não altera nada em sua funcionalidade. Em outras palavras, obtém-se o mesmo produto com um custo mais baixo de fabricação.

NERVURAS

Na hora de criar uma nervura, existem alguns padrões de relações que descrevem uma nervura de qualidade. Além disso, não se esqueça de manter a espessura constante e de considerar o desmolde da peça.

Dessa maneira, digamos que uma peça tenha T de espessura. É interessante que a nervura tenha em torno de 3T de comprimento, uma espessura entre 0,5T e 0,6T e um raio externo de 0,25T a 0,5T entre a parede e a nervura.

Ademais, é importante que a distância entre as nervuras seja maior que 2T, caso exista mais de uma. E, por fim, não se deve esquecer que as nervuras em direção ao ponto de extração precisam ter inclinações. Uma sugestão é usar de 1 a 1,5 grau para elas.

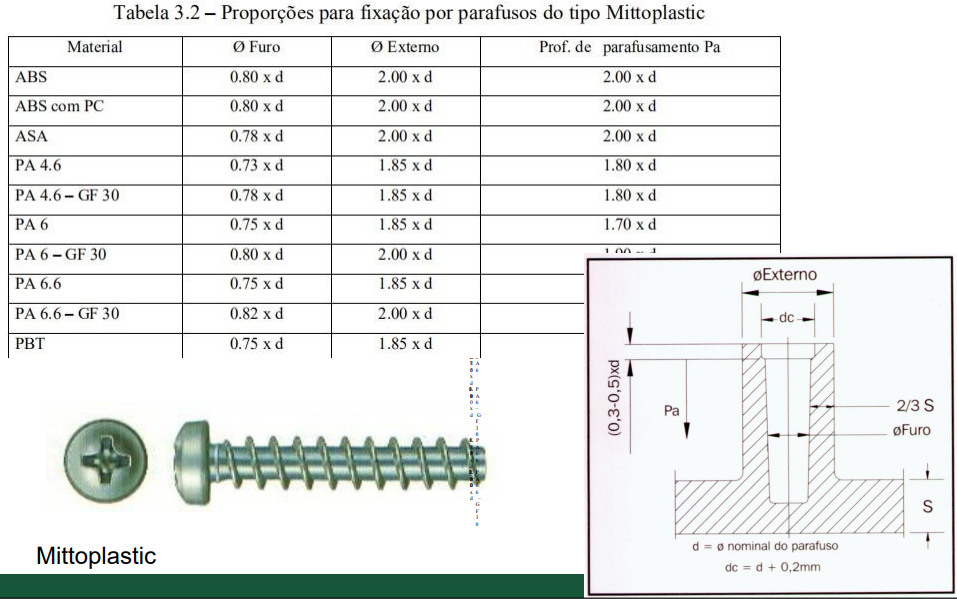

TORRES PARA PARAFUSO

Para criar uma torre também existem relações padrões recomendas. Sendo assim, para cada tipo de parafuso existe uma relação entre os furos da torre e o diâmetro nominal do parafuso, como na tabela ao lado.

Sabendo os diâmetros interno e externo da torre dados pelas condições do furo, é ideal que ela tenha uma altura proporcional a 2 vezes o diâmetro externo, uma inclinação de 1 a 2 graus e um raio de solda entre 0,1 e 0,5mm. Além disso, também é recomendado que a profundidade não ultrapasse 0,3 vezes da parede da peça para que ela não fique frágil.

ROSCAS

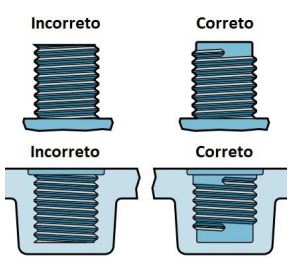

Quando uma rosca for necessária em um produto plástico existem várias maneiras de produzi-la. Alguns casos mais comuns estão listados abaixo:

– Para uma rosca externa fabricada em plástico na própria peça, é ideal a utilização de 2 moldes de semicírculo com rosca que saiam em direções opostas. Nesse caso, o molde precisa apenas de cuidados na hora da usinagem para garantir a qualidade do acoplamento da rosca.

– Para a fabricação de uma rosca interna, além dos cuidados com a usinagem do molde, será necessária uma gaveta rotativa com rosca para poder ser desmoldada corretamente. Agora, se o produto for montado com metade da rosca para cada lado, o ideal é usar uma gaveta fixa e o produto que será desmoldado dela.

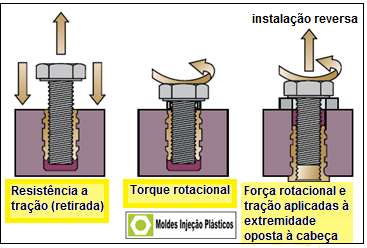

– Outra alternativa que torna o produto mais resistente e muitas vezes mais em conta é a utilização de insertos metálicos. Existem inúmeros tipos de insertos, portanto, deve-se levar em consideração suas características para o escolher o que melhor se encaixa nas necessidades do produto.

Ficou interessado(a)? Gostaria de saber mais a respeito de injeção plástica e desenvolvimento de produto? Entrem em contato com a OTMZA! Estamos sempre a disposição e interessados na sua ideia.